原位过程气体分析的高温石墨化炉系统模块介绍

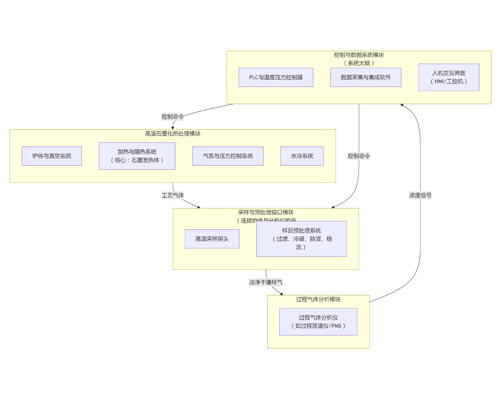

原位过程气体分析的高温石墨化炉系统的模块组成。这个系统可以看作由两大核心模块构成:高温石墨化热处理模块 和 过程气体分析模块。这两个模块通过一套精密的采样与预处理接口无缝连接,并由统一的控制与数据系统进行管理。

模块一:高温石墨化热处理模块

这是设备的基础平台,负责提供可控的高温环境。

-

炉体系统

-

炉壳: 双层水冷不锈钢结构,保证真空密封性和操作安全。

-

炉门: 采用快开法兰或铰链式设计,配有高强度耐高温密封圈。

-

观察窗: (可选配) 用于高温环境下观察样品状态。

-

-

加热与隔热系统

-

发热体: 核心部件,通常采用高纯等静压石墨制成的棒、管或板,提供均匀的高温场。

-

隔热层/保温层: 采用石墨硬毡或碳碳复合材料,包裹在发热体周围,减少热量损失,提高热效率并保护炉壳。

-

电极与馈电系统: 通常采用水冷电极,将大电流从外部电源低损耗地引入至石墨发热体。

-

-

真空与气氛系统

-

真空泵组: 通常由“罗茨泵 + 机械泵”或“分子泵 + 机械泵”组成,用于抽取炉内空气,建立低真空环境。

-

气氛管路: 由不锈钢管、高精度质量流量控制器(MFC)、压力传感器、真空计、气动阀等组成,用于精确控制惰性气体(如Ar)的充入量和炉内工作压力。

-

-

水冷系统

-

内置水冷套: 炉壳、电极、扩散泵等均设计有冷却水道。

-

外部冷却单元: 集成式水冷机,配备水泵、水箱、热交换器。关键安全部件,配有流量开关、温度传感器和报警器,确保任何冷却异常都能自动停机。

-

模块二:采样与预处理接口模块

这是实现“原位”分析的最关键、技术难度最高的部分,其功能是将高温、高粉尘、高湿度的工艺气体处理成洁净、干燥、稳定的样气,以满足精密分析仪的要求。

-

高温采样探头

-

材质: 316L不锈钢或哈氏合金,耐高温、耐腐蚀。

-

设计: 通常带有初级烧结金属过滤器,直接从炉体或排气管道中抽取样气,并进行初步粉尘过滤。

-

伴热: (可选) 采样管线可伴热,防止高温气体中的可凝成分在途中冷凝堵塞管路。

-

-

样品预处理系统

-

多级过滤: 经过探头初级过滤后,气体再经过精密过滤器(如陶瓷滤芯、烧结不锈钢滤芯)进行精细除尘,达到分析仪要求的洁净度(如<0.1μm)。

-

冷凝与除湿: 气体经过电子冷凝器(帕尔贴原理),快速降温至露点以下(通常设定为+5°C),凝结并排除绝大部分水分,保护分析仪并避免水分对分析结果的干扰。

-

稳流与抽吸: 采用采样泵(通常为隔膜泵)提供抽力,保证气体能连续稳定地流过整个预处理系统。后端配有流量计和压力调节器,确保以恒定的流量和压力将样气送入分析仪。

-

反吹功能: (可选) 系统可配备自动反吹装置,定期用高压气体反向吹扫采样探头和初级过滤器,防止堵塞,保证长期连续运行的稳定性。

-

模块三:过程气体分析模块

这是系统的“嗅觉”器官,负责对处理后的样气进行定性和定量分析。

-

过程气体分析仪

-

首选:过程质谱仪(Process Mass Spectrometer, PMS)

-

原理: 将气体分子离子化,根据不同质荷比(m/z)进行分离和检测。

-

优点: 响应速度极快(秒级)、可同时分析多种组分(H₂, CO, CO₂, CH₄, H₂O, N₂, O₂, Ar及各类烃类C₂Hx等)、灵敏度高、稳定性好。

-

-

备选:傅里叶变换红外光谱仪(FTIR)

-

原理: 利用分子对红外光的特征吸收进行定性定量分析。

-

优点: 对有机气体和CO、CO₂等分析效果好。

-

缺点: 对双原子分子(如H₂、N₂、O₂)无信号,响应速度通常慢于质谱。

-

-

模块四:控制与数据系统模块

这是系统的大脑和中枢神经系统,负责整个设备的协调运行和数据分析。

-

硬件控制层

-

PLC(可编程逻辑控制器): 控制所有执行机构,如泵、阀、加热电源,并采集所有传感器信号(温度、压力、流量、真空度)。负责设备的安全联锁逻辑。

-

温度控制器: 通常采用智能PID调节器,精确控制多段程序升温、保温。

-

工控机(IPC)与人机界面(HMI): 提供用户操作界面。

-

-

软件与数据层

-

集中控制软件: 在一个软件平台上集成炉控系统和气体分析系统。

-

数据同步与采集: 软件以高频率(如1秒/次)同步采集并时间戳对齐所有数据:

-

各温区的温度值

-

炉内压力、气体流量

-

各种气体成分的浓度百分比(%vol或ppm)

-

-

数据可视化与存储: 实时绘制“温度-时间-气体浓度”的趋势曲线,所有数据自动存储到数据库,便于后续查询、分析和导出报告。

-

高级分析功能: (可选) 集成算法,实现基于气体释放特征的工艺终点自动判断、质量预测或异常报警。

-

总结

这四大模块相互关联,共同构成了一个完整的原位分析闭环:

热处理模块产生工艺气体 → 采样预处理模块提取并净化样气 → 分析模块解析气体成分 → 控制数据模块收集所有信息并呈现给操作者,操作者据此优化和调整热处理工艺参数,从而形成一个从感知到控制的完整智能循环。